30. maj 2011

Denne specialtransport blev spottet på vej forbi Lisenbro station på Den Translangelandgiske Jernbane, sandsynligvis på vej mod Det Langelandske Köfværk eller Tikøb Støberi.

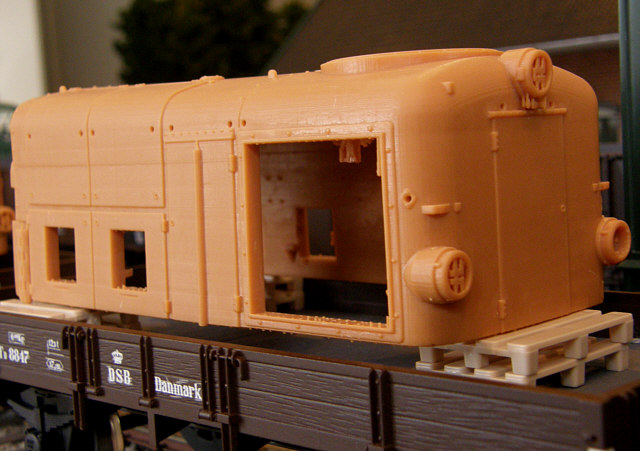

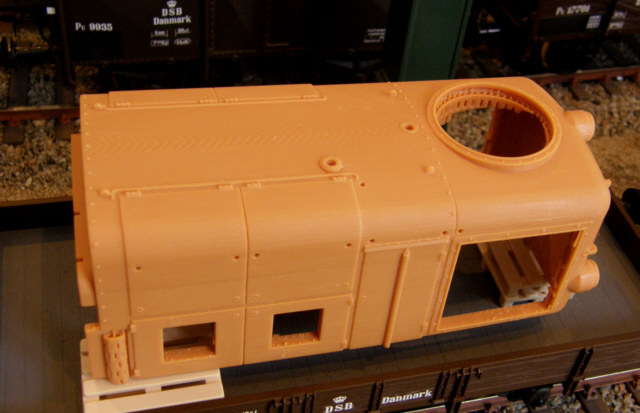

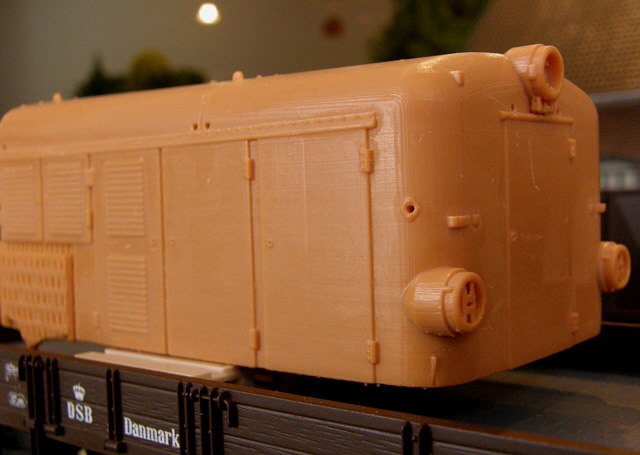

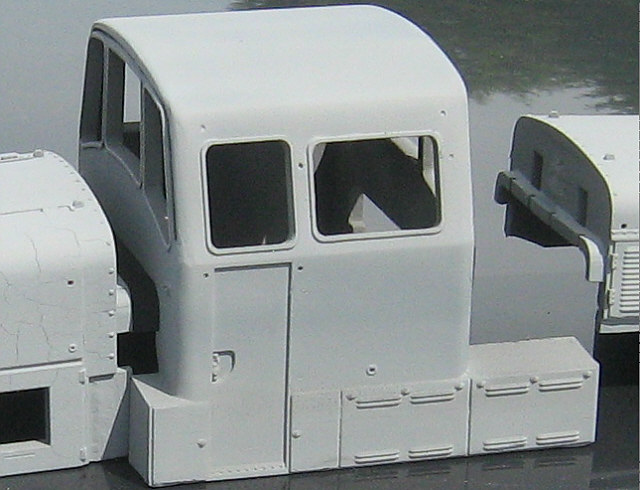

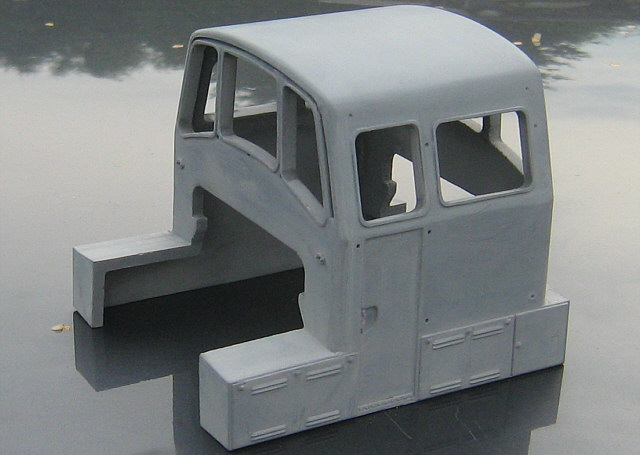

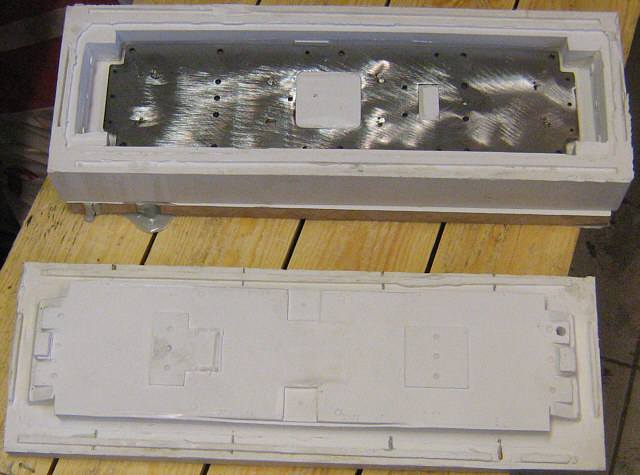

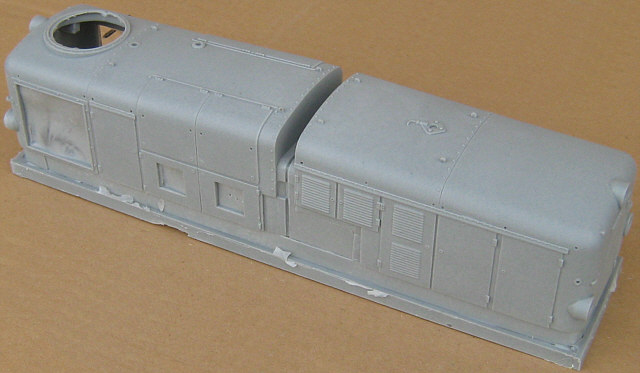

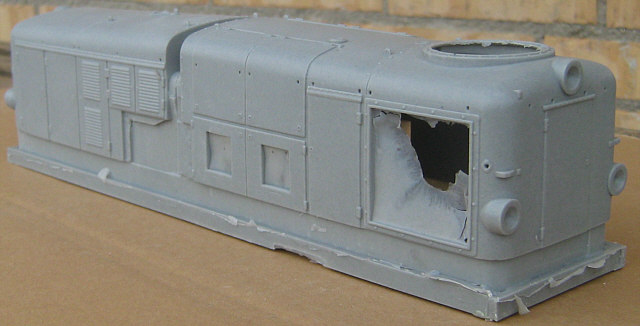

Delene på billederne er KUN prøver på hvad en 3D printer kan præsterer, delene er i rå og uforarbejdet stand, og om det ender med en færdig model af en Frichs DSB litra Mt må tiden vise – men lidt spændende er da at se hvad sådan en maskine kan præsterer!

Næste opgave bliver fremstilling (printning) af ‘snuderne’.

16. juni 2011

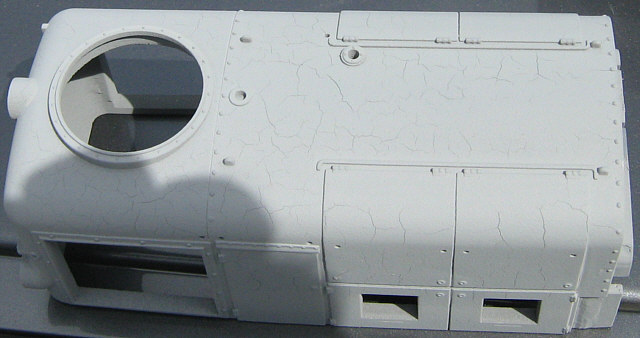

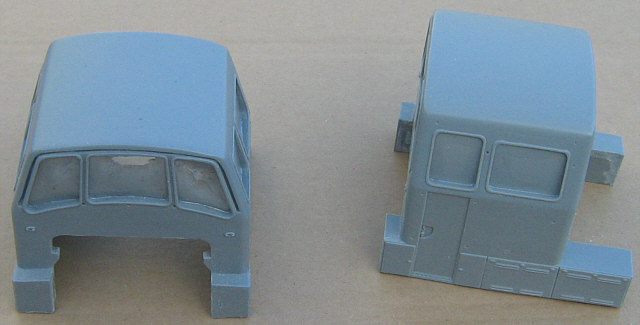

Idag ankom den anden sendig af ‘løsdele’ til DSB Mt lokomotivet til Den Translangelandgiske Jernbane, det drejer sig om de to ‘snuder’.

De to ‘snuder’ skal nu studeres og kontrolleres hos Det Langelandske Köfværk inden alle delene senders videre til Tikøb Støberi, her skal de finslibes og detaljeres af Kim Møller, inden den videre proces med projektet går i gang.

Den næste opgave for 3D-printeren, bliver chassiset, som desværre bliver fremstillet i to halvdele, på grund af maskines begrænsede arbejdsområde.

17. juni 2011

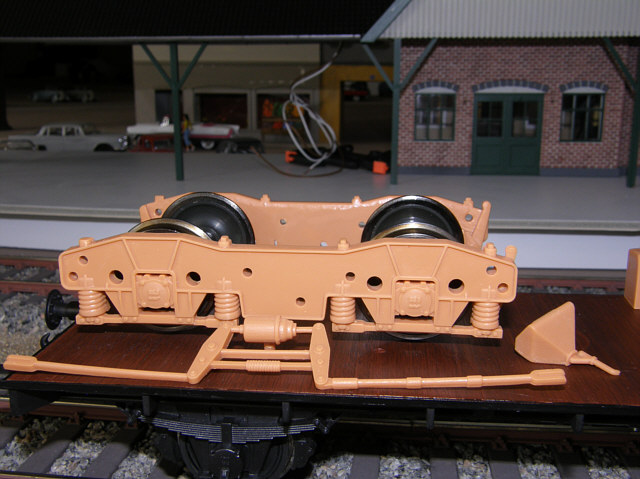

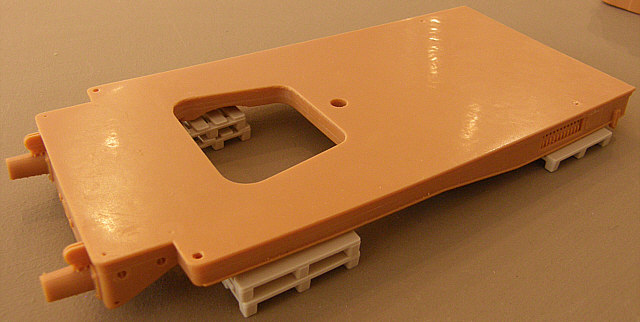

Den første halve chassisramme er nu fremstillet, og blevet leveret ude ved ‘Værket’.

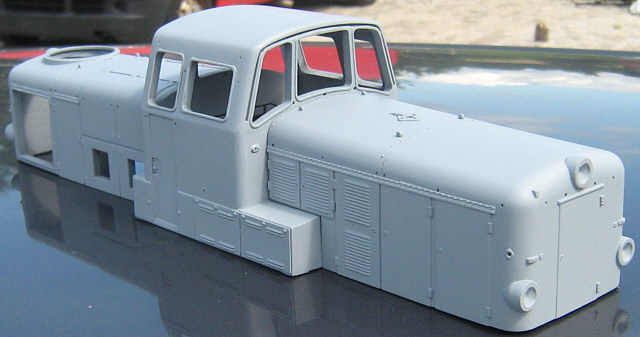

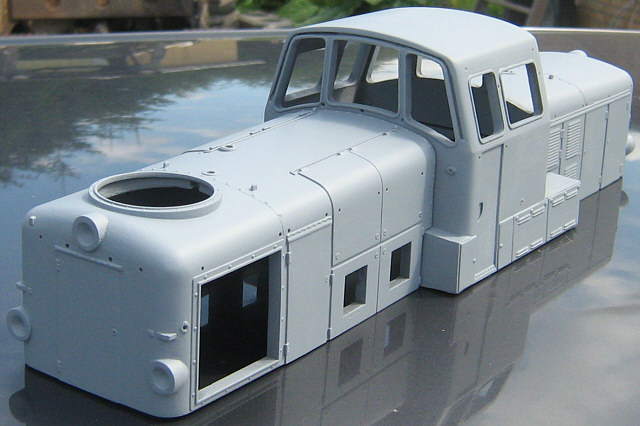

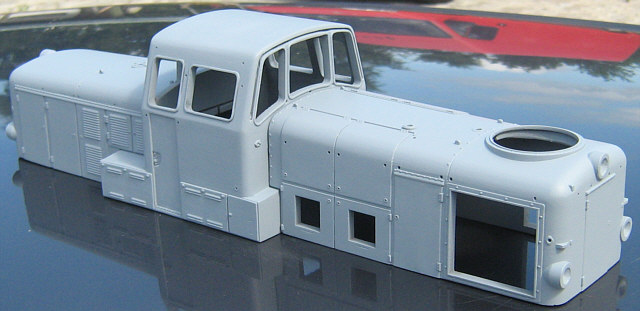

Efter en ‘løs’ prøvesamling, er det nu blevet tid til en afgratning af alle delene, så de kan nå sammen, og så den endelige pasform kan kontrolleres.

I skal dog ikke snydes for lige at se de rå dele ‘smidt’ sammen, selv om de endnu ikke er blevet færdigbearbejdet!

4. juli 2011:

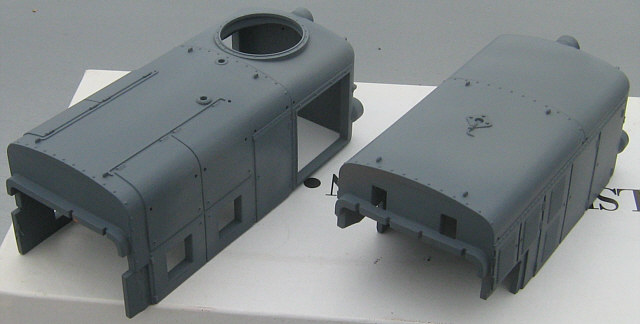

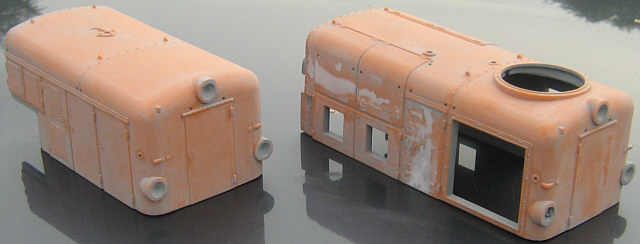

Delene er nu sendt til Tikøb Hobby på Hornbækvej i Tikøb, på samme adresse ligger Tikøb Karrosseriværksted, her er ‘snuderne’ blevt afpudset samt rettet op for sætninger og skævheder.

Herefter har de fået den første grunder, og resultatet kan ses herunder.

18. juli 2011:

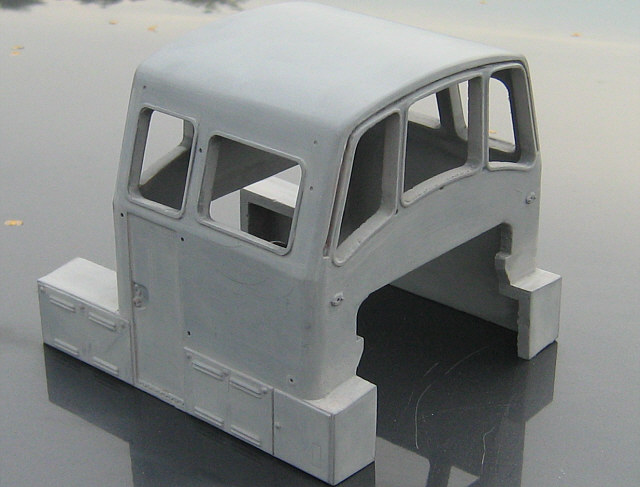

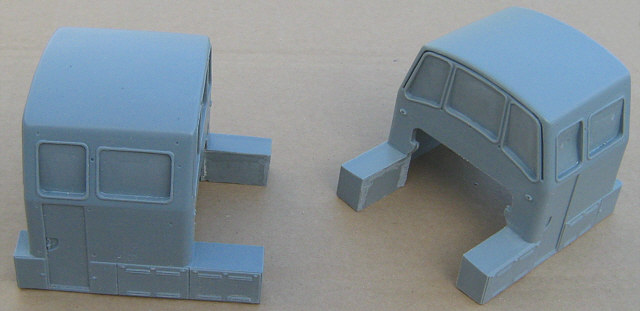

I takt med at der blev arbejdet videre på projektet, blev der konstateret nogle mangler ved det første førerhus til Mt’en.

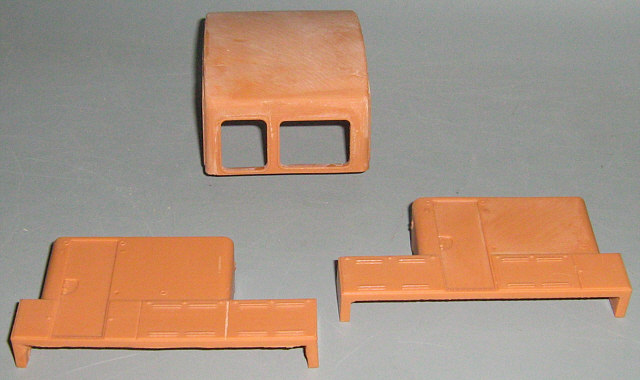

Det blev derfor besluttet at fremstille et nyt førerhus, og for ikke at løbe ind i de samme problemer en gang til, valgte vi denne gang at fremstille det nye førerhus i tre dele.

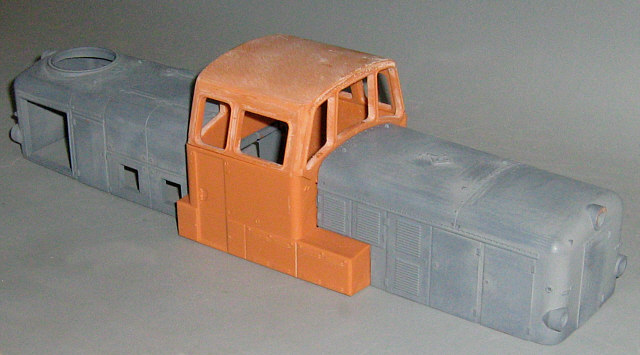

Delene kom fint fra printeren – Ingeniørvirksomheden Kåredination ApS i Humble – i to leverancer, og blev straks sendt videre til Tikøb, hvor de for første gang blev ‘stablet’ sammen.

Pasformen var som forventet helt i top, og delen blev straks stillet op sammen med de to ‘snuder’, som i ventetiden er blevet slebet anden gang.

Se nu begynder det at ligne noget!

20. juli 2011:

Et skridt frem, og fem tilbage!

Førerhuset er nu blevet samlet slebet, spartlet, slebet, udstyret med nye ruderammer på siderne, samt sluttelig grundmalet, så man lettere kan se hvor der skal arbejdes yderligere med det inden det bliver helt perfekt.

I forbindelse med grundingen af førerhuset, fik ‘snuderne’ anden lag grunder, efter at have hærdet i cirka en måned og være blevet vandslebet, det skulle være en smal sag, samt et stort skridt på vejen mod de første helt færdige dele.

Men sådan skulle det ikke gå!!

For da ‘snuderne’ tørrede op begyndte malingen at krakkelere – helt ind til den rå plast!

Nu skal alt malingen renses af igen, og måske forsvinder al spartelmassen også i denne forbindelser = det er helt forfra igen – det er næsten ikke til at bære, og det værste er at vi ikke ved hvorfor det er sket.

21. juni 2011:

Efter i går at have været parat til at ‘kyle delene hen af gulvet’, har Kim arbejdet ihærdigt på at redde delene efter krakkeleringen.

De to snuder er nu renset af, og klar til igen at blive spartlet og slebet, så de kan blive grundet på ny.

Sideløbende med afrensningen af ‘snuderne’, er førerhuset også blevet slebet første gang, og det efterlader nu et fint indtryk.

25. juli 2011:

Weekendens dårlige vejr betød at der blev tid til lidt indendørs aktivitet, ‘snuderne’ blev spartlet, slebet og fik første gang grunder, og nåede endda at blive slebet en gang mere.

I samme ombæring fik førerhuset anden gang grunder, og der var stor spænding om malingen også her ville krakkelere, men det gjorde den heldigvis ikke!

‘Snuderne’ skal nu tjekkes og finslibes (vandslibes) endnu en gang, og så skal de også have anden gang grunder.

26. juli 2011:

Efter at være blevet vandslebet og poleret, har Kim nu givet ‘snuderne’ anden gang grunder, og denne gang skete det heldigvis uden at de krakkelerede bagefter.

Så nu står vi med en næsten færdig Frichs DSB Mt overdel, den skal dog lige gemmem endnu en vandslibning, inden den står helt perfekt, men allerede nu tegner det rigtig godt for projektet!

10. august 2011:

Arbejdet fortsætter på to fronter

Efter at overdelene nu er så tæt på at være færdige som muligt er, bliver der arbejdet videre på Mt projektet, både i Tikøb og på Langeland.

I Tikøb er der gang i smedeværkstedet, hvor Kim har påbegyndt arbejdet på et testchassis i Mt lokomotivet.

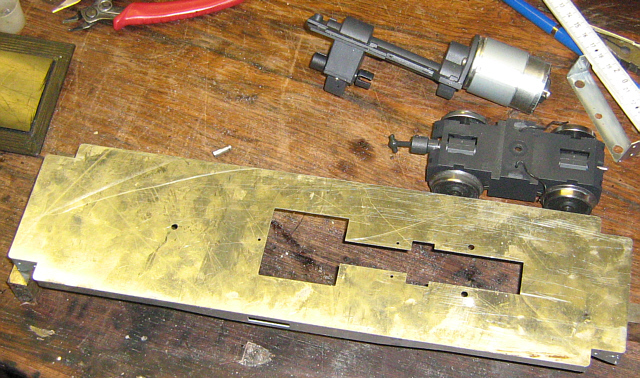

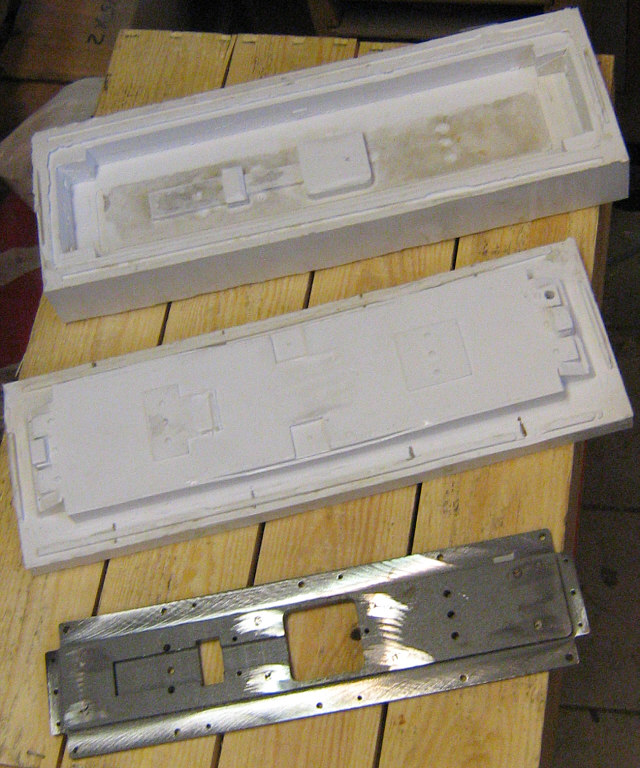

Vi har tidligere fået fremstillet et halvt chassis som 3D print, men fandt ikke materialet egnet til formålet, derfor er der nu gang i fremstillingen af en ny type chassis.

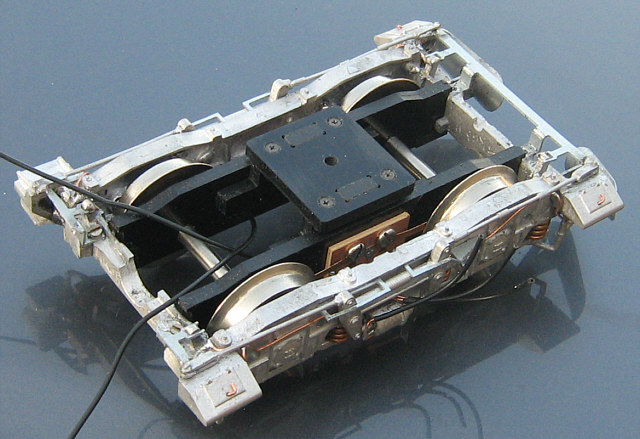

I det nye chassis er der fremstillet udskæringer som passer til Märklin’s motor og gearksaae fra deres DB V100 model.

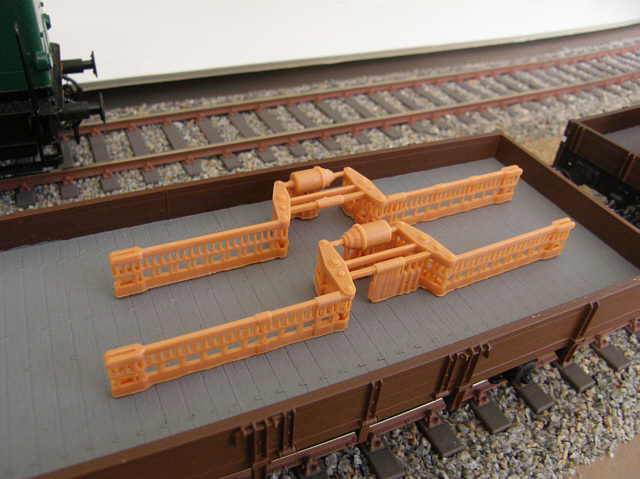

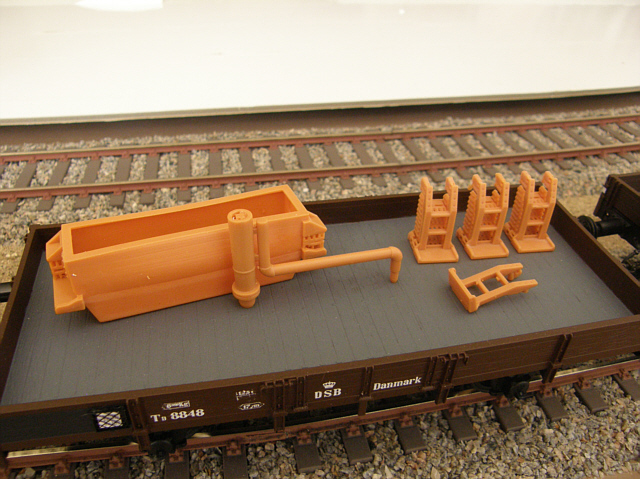

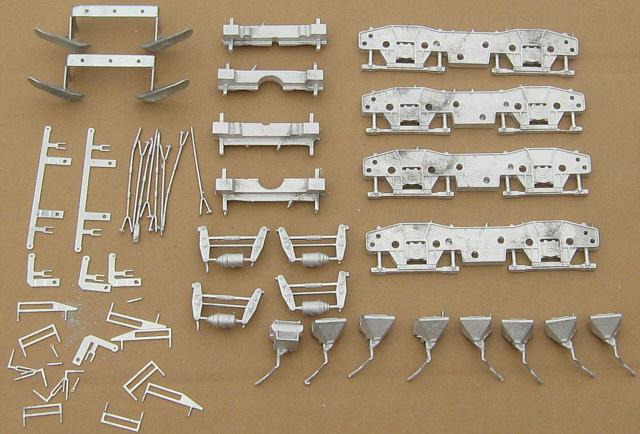

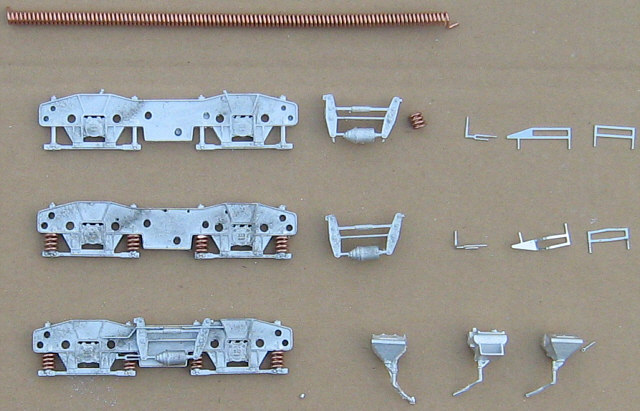

Mens der arbejdes på chassiserne i Tikøb, er der efter sommerferien igen kommet gang i produktionen af løsdele hos Ingeniørvirksomheden Kåredination ApS i Humble, som netop har afleveret tre læs løsdele til det Langelandske Köfværk.

Der forerstår der nu en del afrensning af den support som bærer 3D printene under selve printprocessen.

11. august 2011:

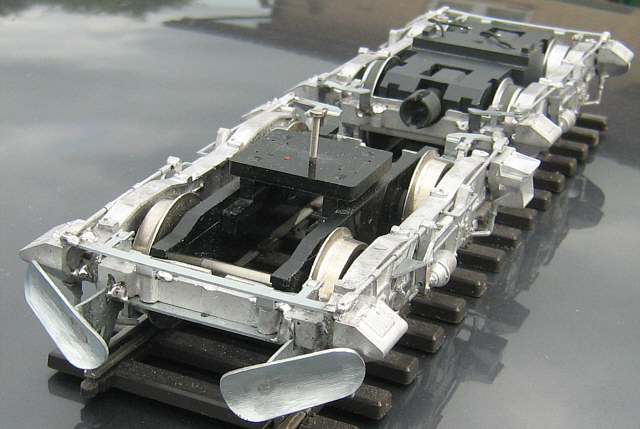

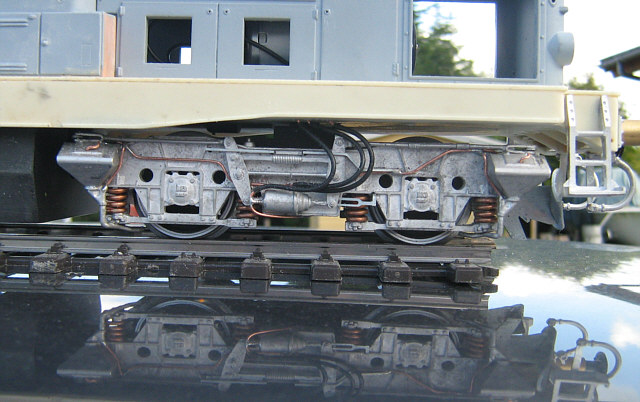

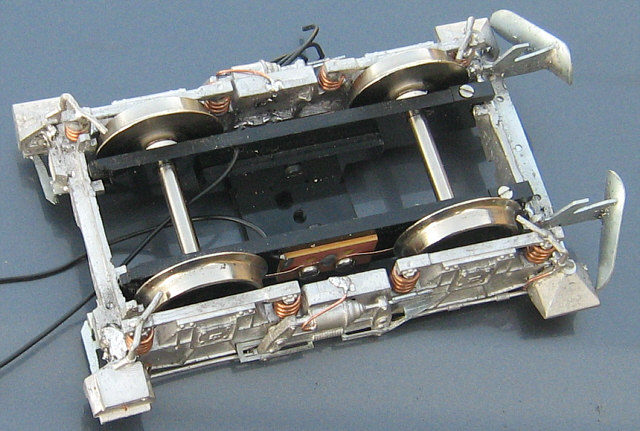

Mens der var gang i den på smedeværkstedet i Tikøb, hvor der blev arbejdet på chassisrammen, blev der også arbejdet på bogierne til Mt’eren.

Først for stod fremstillingen af en kombinret banerømmer og sneplov.

Banerømmeren og sneploven blev fremstillet helt i metal, og blev straks monteret i bogien med de 3D printede bogiesider, hvor også ‘bremseåg’ og en enkelt sandkasse blev prøvemonteret.

Det er ufatteligt med smådele der går til sådan en model, og lige så ufatteligt med timer der bruges på at stykke dem sammen!

12. september:

Der har de sidste par uger hersket stor travlhed med Frichs Mt projektet, først med chassiset og derefter med bogierne.

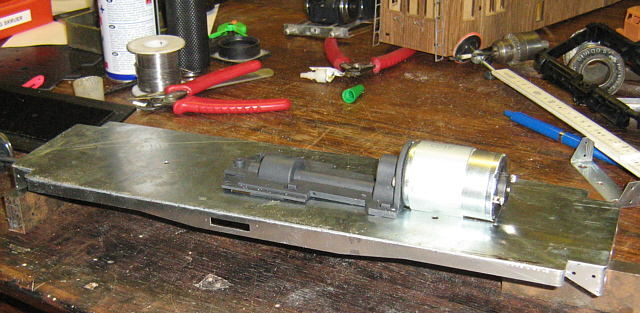

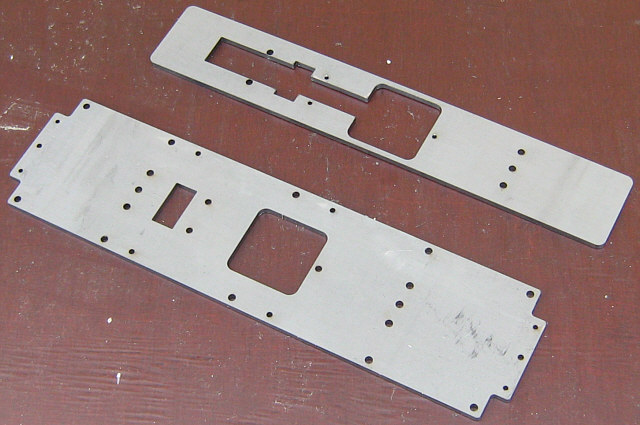

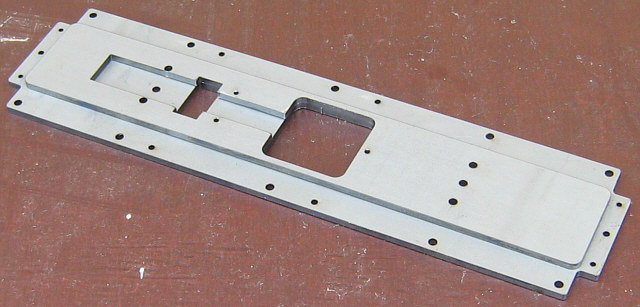

Efter at testchassiset havde bevist sit værd, dels ved pasform, dels ved frigang og køreegenskaber blev tegningerne til det endelige chassis udformet af Kim Møller i Tikøb. I den forbindelse blev der beregnet plads til to stykker metal, der både skulle tjene som stabilisering og ballast, samt som fastspændingspunkter for motor, gearkasse og bogier.

Disse stykker metal er nu kommet retur fra “Den Jydske Smedie” hvor de er blevet laserskåret i 4 millimeter tykt stål med en samlet vægt på 1100 gram.

Med disse metaldele i hus, kunne chassis arbejdet for alvor gå i gang, og chassis type to blev fremstillet, og straks udstyret med metalstykkerne, så pasformen kunne afprøves. Som forventet passede delene perfekt sammen, og der blev draget et lettelsens suk!

Sideløbende med arbejdet med chassiset i Tikøb, blev der på Langeland arbejdet på et nyt sæt bogiesider. Ikke fordi kvaliteten på dem der var fremstillet fejlede noget, men de ville blive for tunge til at de kunne ‘styres’ i hvidmetal støbecentrifugen.

Derfor måtte Arne endnu en gang hen til Ingeniørvirksomheden Kåredination ApS i Humble, hvor tegningerne til bogierne blev tilrettet, så der blev sparet lidt på vægten, uden at de gik ud over hverken kvalitet eller udseene.

Vi måtte endnu en gang konstatere at det koster altså nogle ‘lærepenge’ at udvikle en ny model!

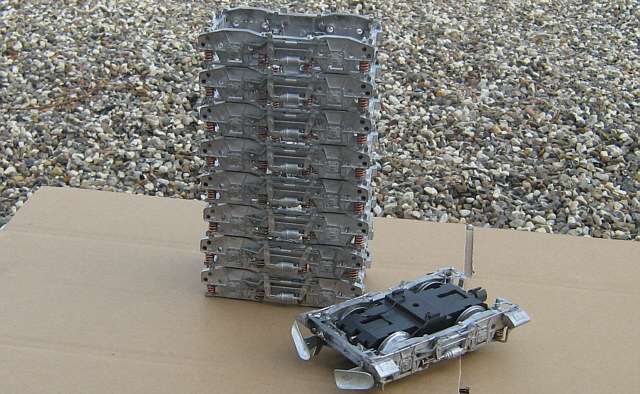

De nye bogiesider blev sendt til Tikøb Støberi, hvor der blev fremstillet forme, og gjort klar til de første prøvestøbninger. Prøvestøbningerne viste at formen holdt i centrifugen, og så blev der ellers støbt på livet løs.

Efter støbningen af de nye bogiesider, samt alle de øvrige dele der skal til for både at samle dem, og give den det rette niveau af detaljer, blev det tid til den første prøvesamling, og i den forbindelse blev der fremstillet yderligere nogle fræste dele i metal til de sidste detaler.

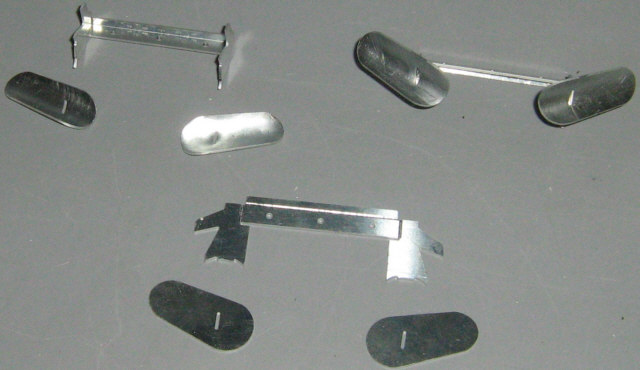

På billedet ovenfor ses de dele der indtil nu indgår i bogierammerne, og der kommer flere dele til endnu. Selv om der endnu mangler lidt ‘småting’ til bogierne, vejer delene på billedet over 500 gram = et halvt kilo for bogierne uden hjul og gearkasser, det bliver en dejlig tung model, med vægten lavt placeret!

De sammenloddede bogier giver allerede her et godt indtryk at hvad der venter forude, hvor det næste punkt på programmet var fremstilling og montering af fjedre.

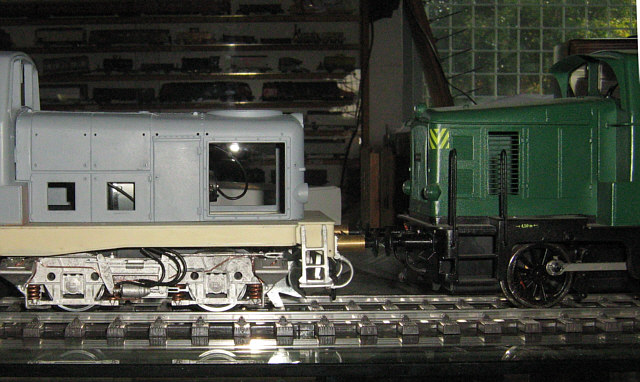

Med disse detaljer på plads, blev det tid til en prøvesamling af Frichs Mt’eren, her kunne vi konstatere at alle mål holder, samt at maskinen kan klare kurver helt ned til radius 600 millimeter uden jammer fra kardanen, og uden at nogle dele kommer i konflikt med hinanden på anden måde!

Herunder ses Mt’eren sammen med sin ‘lillebror’ Mh’eren – det bliver dejligt når der også kommer farve på førstnævnte, men der er desværre lang vej endnu!

Interessen for Frichs Mt projektet har være meget positiv, og enkelte har da også udvist interesse for eventuelt at købe en model, en har sågar allerede bestilt sin.

Derfor er det blevet besluttet at fremstille en MEGET lille serie af eksklusive færdigbyggede/køreklare modeller, samt et mindre antal byggesæt.

Da modellen ikke er færdigudviklet, er det ikke muligt at sige noget om udsalgspriserne endnu!

Eventuelt interesserede købere, kan henvende sig til Kim Møller via e-mail adressen kim_moeller@mail.tele.dk, for yderligere informationer.

22. september 2011:

Her knapt fire måneder efter at Frichs Mt projektet startede op, er det første produktionschassis blevet fremstillet hos Tikøb Støberi.

Der er tale om en resinstøbning, der indeholder de metalstykker som tidligere er blevet fremstillet i Jylland, og der er gået over fire kilo gummi til fremstillingen af selve formen!

Herunder følger en billedeserie omkring selve støbeprocessen af chassiset:

Efter afgratning kunne det kun gå for langsomt med at få prøvesamlet en maskine, samt for første gang sætte lidt af løsdelene sammen med hoveddelene, og det var en dejlig fornemmelse at se det “færdige” resultat.

Der er sket meget siden de første dele til Frichs MT projektet passerede forbi Lisenbro station, på Den Translangelandgiske Jernbane, den 30. i maj 2011.

Siden er der arbejdet ihærdigt på modellen, og den er kommet op på egne bogier, som det kunne læses i første del af denne fortælling den 22. september 2011.

26. september 2011:

Med Frichs Mt’eren på egne bogier kunne den endelige højdejustering finde sted, så vi var sikre på at alle mål kom til at stemme, samt at puffer og koblinger kom til at passe til de øvrige modeller.

Med dette vigtige punkt på plads, og uden udsigt til flere ændringer på hverken undervogn og/eller bogierne, blev det tid til fremstilling af strømoptag på løbebogien.

29. september 2011:

Formmageren Kim Møller fra Tikøb Støberi har nu fremstillet formen til førehuset til Mt’eren, og de første støbninger er allerede produceret.

De første støbninger er blevet kontrolleret, fundet i orden med hensyn til både form og nøjagtighed, og formen køres nu ‘færdig’ med de emner som den kan holde til.

Mens der nu var gang i fremstillingen af forme, blev der også fremstillet forme til et andet Frichs lokomotiv, et projekt som har “ligget lidt på hylden” hylden et stykke tid, men det er jo en helt anden historie!

1. oktober 2011:

De første førerhuse var dårligt hærdet helt op, før en utålmodig (og arbejdsom) person kastede sig over fremstilling af ‘kasketskygger’ og håndbøjler til dem, igen her er Kim den ‘skyldige’!

3. oktober 2011:

Vi nærmer os mere og mere et færdigt resultat, selv om der endnu er lang vej til en helt færdig køreklar maskine.

8. oktober 2011:

Der har igen været gang i både formfremstilling og støbning hos Tikøb Støberi, hvor Kim nu er i gang med de to ‘snuder’.

De bliver støbt i en arbejdsgang, men bliver naturligvis skilt ad i forbindelse med den videre forarbejdning, ellers ville vi nok ende op med den korteste Mt’er der nogensinde er fremstillet!

Efter adskillelse og afgratning af ‘snuderne’, kunne pasformen med førerhuset afprøves, og heldigvis var pasformen som forventet.

Sideløbende med støbningen af ‘snuderne’, er der blevet monteret blandt andet dørhåndtag og regnlister på førerhuset.

9. oktober 2011:

For yderligere at kunne danne sig et indtryk af den færdige model, samt selvfølgelig for at komme videre med modellen i al almindelighed, er der nu blevet fremstillet håndbøjler til de to ‘snuder’, ligesom der er blevet monteret både ‘kina-hat’ udluftning oven på motorkassen samt lygterande støbt i hvidmetal.

Desuden er der udfræset håndtag i zink til alle lågerne på de to snuder – der går hele 28 af disse håndtag til hver model!!

24. oktober 2011:

Der er nu blevet fremstillet en helt nu tank til Mt’eren, lavet en form over den, og de første tanke er også blevet støbt.

Ligesom det er tilfældet med selve overdelen, er tanken støbt i resinplast, men for at være med til at give lokomotivet god vægt, er der indstøbt blylodder i selve tanken.

Fortsættelse følger …..

Arne